Darum geht es

Predictive Maintenance ermöglicht auf Basis von Maschinendaten eine zustandsbasierte Lebensdauer- und Wartungsprognose.

Sensoren oder die speicherprogrammierbare Steuerung (SPS) der Maschinen stellen eine Vielzahl an Daten zur Verfügung. Diese werden gesammelt, aufbereitet und archiviert. Die archivierten Daten können mit Hilfe von Analysen in einen „Gesundheitszustand“ der Maschine übersetzt werden.

So können wir Sie unterstützen

Wir liefern Ihnen schlüsselfertige Software- und Hardwarelösungen ganz nach Ihren Vorstellungen aus einer Hand – von einfach bis hoch komplex.

Mit unserem Know-how beraten wir Sie gerne bei der Planung Ihrer Digitalisierungsaufgaben im Fertigungs- oder Instandhaltungsumfeld.

Unsere Lösungen sind für die Integration in Brownfield oder für erste Schritte in Greenfield-Fabriken geeignet. Überzeugen Sie sich selbst von der Skalierbarkeit unserer Softwareplattform SOMA.

SOMA – Die Softwareplattform für Predictive Maintenance

Die SOMA Plattform

SOMA lässt sich individuell in Ihre Fertigungslandschaft (MES/ERP) integrieren und kann aufgrund sehr guter Skalierbarkeit Ihren wachsenden Anforderungen angepasst werden – beginnend mit einer Überwachung per Betriebsstundenzähler bis hin zu hochauflösenden Sensordaten.

Wir verfolgen das Baukastenprinzip: Sie erwerben und bezahlen also nur, was Sie für Ihre Fertigung bzw. Instandhaltung augenblicklich benötigen.

Kosteneffizientes Nachrüsten von Funktionen ist somit problemlos möglich. Ihre Digitalisierung kann mit Ihnen wachsen.

Ihre Vorteile: Predictive Maintenance mit SOMA

Diese Technologie steckt hinter Ihrem Weg in eine effizientere Produktion:

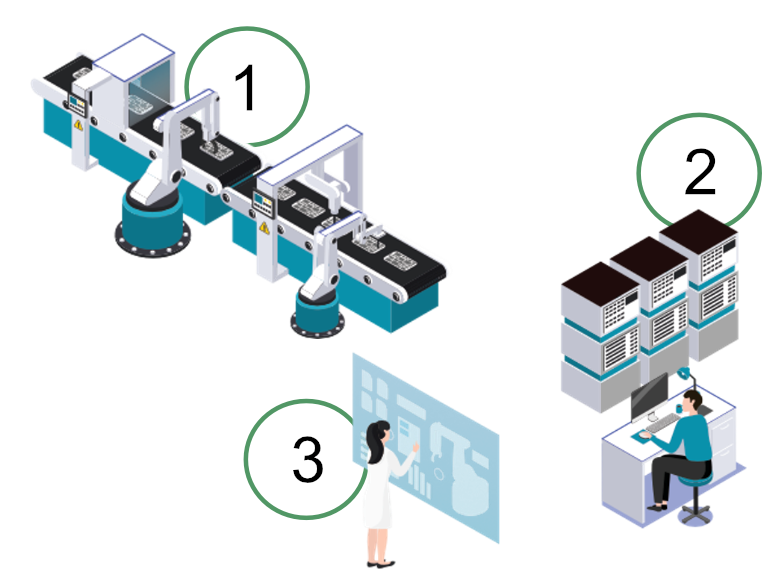

Die Daten werden, z. B. per Bussystem, von Ihrer Maschinen-SPS oder durch externe Sensorik, die wir Ihnen als Retrofit installieren können, über die SOMA Edge-Devices (Industrie PCs) erfasst. Auf den SOMA Edge-Devices findet eine Datenvorverarbeitung und Kennwertberechnung statt, sodass der Datentransfer zur Langzeitdatenarchivierung auf dem Server minimiert wird.

Die SOMA Edge-Devices liefern die gesammelten Daten an einen zentralen Server Ihrer Wahl (Cloud oder On-Premise), der für die Langzeitarchivierung zuständig ist. Der Zugriff auf die Daten erfolgt über den SOMA Webserver per Standardbrowser, z. B. Google Chrome.

Die Analyse- und Auswertemodelle, z. B. zu den Themen Predictive Maintenance, Prozessdaten oder Energie Monitoring, werden kundenspezifisch konfiguriert und über den SOMA Webserver zur Verfügung gestellt. Die damit verbundene Visualisierung wird auf Basis Ihrer Maschinen und Daten individuell konfiguriert, um ein hohes Maß an Bedienkomfort zu gewährleisten.

Auf Basis der gesammelten Daten und der zugrunde gelegten Vorhersagemodelle erstellt die Software in Abhängigkeit von konfigurierbaren Schwellwerten eine übersichtliche Darstellung des Wartungsbedarfs in Form eines Ampelsystems. Modellkenntnisse sind somit nicht erforderlich und Fehlinterpretationen werden minimiert.

Wartungsempfehlungen oder Alarmierungen werden automatisch an das zuständige Instandhaltungspersonal per SMS oder E-Mail gesendet. Zudem sind alle aktuellen und historischen Daten sowie die Restlebensdauer der Komponenten in einem konfigurierbaren Dashboard an jedem Endgerät über einen Browser überwachbar. Ein dynamischer Wartungsplan lässt sich somit per Knopfdruck generieren.

Referenzen und Use Cases

Kontaktieren Sie uns:

Bitte zögern Sie nicht, sich mit Ihren Projektanforderungen an mein Team und mich zu wenden. Wir geben Ihnen gerne einen ersten Überblick, wie unsere erfahrenen Entwickler Ihre individuellen Ziele lösen können.